Bearbeitung von Keramik

Der Laser: das perfekte Werkzeug für gehärtete und spröde Substrate

Mikrobearbeitung von Keramikmaterialien

Keramik wird aufgrund seiner hervorragenden elektrischen, mechanischen und thermischen Eigenschaften vermehrt in der Herstellung von Leiterplatten und elektronischen Komponenten eingesetzt.

Die Laserbearbeitung ermöglicht hierbei die Herstellung von komplexen Geometrien und garantiert ein Maximum an Maßhaltigkeit, Kantenqualität und Durchsatz.

Die folgenden keramischen Materialien können bearbeitet werden:

- Silizium-Nitrid (Si3N4)

- Aluminium-Oxid (Al2O3)

- Aluminium-Nitrid (AlN)

- Zirkonium-Oxid (ZrO2)

- LTCC (Low Temperature Co-fired Ceramic)

- Keramische Kompositwerkstoffe

Laserbearbeitung von Keramik - Die Möglichkeiten

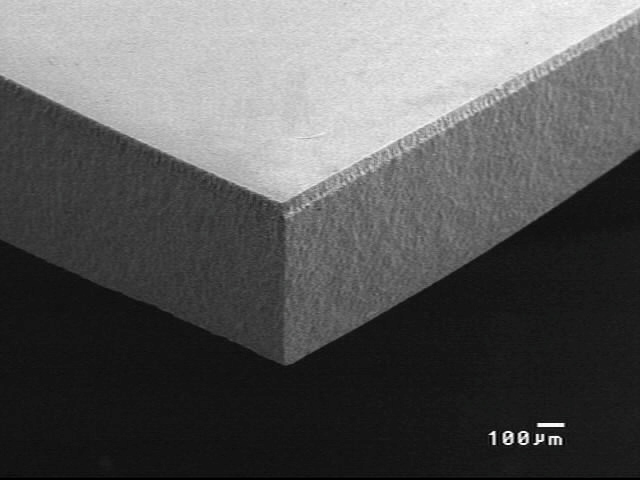

Keramik Laserschneiden

Beim Laserschneiden von Keramik wird eine durchgehende Schnittfuge erzeugt, als Durchbruch, Konturschnitt oder Loch.

Keramik Laserbohren

Das Laserbohren von Keramik ermöglicht die Herstellung kleinster Lochdurchmesser, wie beispielsweise <75 μm in LTCC mit hohen Aspektverhältnissen. Wesentliche Merkmale der Bearbeitung sind feinste Strukturen mit qualitativ hochwertigen Kantenstrukturen.

Keramik Laserritzen

Beim Laserritzen wird zunächst eine 20 μm bis 50 μm tiefe Schnittfuge in das Keramikmaterial eingebracht. Die Tiefe der Ritzung lässt sich durch Anpassung des Laserfokus präzise steuern. Anschließend wird das Material entlang dieser Fuge gebrochen. Das Laserritzen ermöglicht ein sauberes Trennen von Segmenten und erzielt dabei hohe Qualität und Genauigkeit.

Vorteile der Lasermikrobearbeitung

Bei der Laserbearbeitung von Keramik entstehen im Gegensatz zur mechanischen Bearbeitung keine Mikrorisse im Material. Da nur wenig Material verdampft wird, arbeitet der Laser mit sehr hohen Ritzgeschwindigkeiten von bis zu 100 mm/s, ohne das Material zu beeinträchtigen.

- Hohe Kantensteilheit

- Geringe Kantenrauheit

- Keine Mikrorissbildung

- Bohrungen bis <75µm in hohen Aspektverhältnissen möglich

- Geringer thermischer Einfluss durch optimierte UV-Bearbeitung

- Kontaktfreie Materialbearbeitung, dadurch kein Materialverzug

- Hohe Präzision und Lagegenauigkeit der Schnittkanten durch automatische Registrierung